- English

- 简体中文

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

Décoder le PPS « Plastic Gold » : comment les performances extrêmes redéfinissent les limites de la fabrication haut de gamme

Dans le monde de l’industrie moderne, où les performances extrêmes sont recherchées sans relâche, un matériau salué comme « l’or plastique » alimente discrètement l’innovation – des véhicules à grande vitesse et des avions qui s’envolent en passant par les appareils électroniques précis. Ce matériau est du sulfure de polyphénylène, ou PPS. Même si le nom n'est peut-être pas familier aux personnes extérieures à la science des matériaux, ce sont les propriétés extraordinaires que confère le PPS qui résolvent des problèmes d'application dépassant la portée des métaux et autres plastiques traditionnels, ce qui en fait un matériau clé indispensable dans la fabrication haut de gamme.

PPS : le roi des plastiques techniques haute performance

Qu’est-ce que le PPS exactement ? Il s'agit d'un plastique technique thermoplastique semi-cristallin et haute performance. En termes simples, sa structure moléculaire est exceptionnellement stable, ce qui crée directement une série de ses étonnantes caractéristiques inhérentes :

• Résistance thermique exceptionnelle : Capable d'une utilisation continue à des températures supérieures à 220°C et peut résister à une exposition à court terme supérieure à 260°C, dépassant de loin la plupart des plastiques universels.

• Excellente résistance chimique : possède une résistance aux acides, aux alcalis, aux solvants organiques et plus encore, juste derrière le polytétrafluoroéthylène (PTFE), ce qui lui vaut le titre de « champion de la résistance à la corrosion ».

• Ignifugation et sécurité inhérentes : Peut atteindre un indice UL94 V-0 (l'une des normes ignifuges les plus strictes) sans ajouter de retardateurs de flamme, offrant ainsi une sécurité élevée inhérente.

• Stabilité dimensionnelle et résistance mécanique exceptionnelles : présente un changement dimensionnel minimal à des températures élevées et basses, avec une rigidité élevée et d'excellentes propriétés.

• Superbes propriétés d'isolation électrique : maintient des performances électriques stables même dans des environnements à haute température et à forte humidité.

C'est la combinaison de ces « propriétés d'atout » qui permet à PPS de pénétrer dans des domaines aux exigences matérielles extrêmement strictes et de fonctionner avec facilité.

Les trois principaux champs de bataille de PPS : automobile, électronique et électrique et industriel

1. Automobile : un facteur clé d’allègement et d’électrification

Dans la vague d’« allégement » et d’« électrification » de l’automobile, le PPS joue un rôle crucial. Elle remplace progressivement les métaux et les plastiques traditionnels pour fabriquer des composants critiques qui nécessitent une résistance aux températures élevées, à l’huile et une précision dimensionnelle :

• Composants du compartiment moteur : les tuyaux d'admission du turbocompresseur, les pièces du système de refroidissement du moteur, les boîtiers de pompe à huile, etc., doivent résister à des températures élevées et à une exposition continue à l'huile dans le compartiment moteur.

• Systèmes de transmission et de freinage : composants de capteurs, modules de transmission, pièces du système de freinage ABS, exigeant une stabilité et une fiabilité des matériaux sous charge élevée.

• Noyau de véhicule à énergie nouvelle : dans les véhicules électriques, en raison de son excellente isolation électrique et de sa résistance à la chaleur, le PPS est largement utilisé dans les supports de modules de batterie, les connecteurs, les pièces d'isolation du moteur, etc., garantissant la sécurité du système.

2. Électronique et électricité : gardien de la précision et de la sécurité

Dans le monde miniaturisé et intégré de l’électronique, le PPS est le choix idéal pour fabriquer des pièces structurelles haut de gamme.

• Technologie de montage en surface (SMT) : sa stabilité dimensionnelle et sa résistance aux températures de soudage par refusion (instantanément supérieures à 260°C) en font l'un des meilleurs matériaux pour les connecteurs CMS, les supports de puces et les bobines de bobine, empêchant la déformation pendant le soudage.

• Appareils pour environnements difficiles : utilisés pour les supports et les boîtiers d'éléments chauffants dans les fers haut de gamme, les fours à micro-ondes, les radiateurs, etc., garantissant la sécurité en cas d'exposition thermique à long terme.

• Isolation électrique : fabrication de prises haute tension, de bobines de transformateur, de composants d'interrupteurs, etc., garantissant la sécurité électrique.

3. Industriel et chimique : conquérant des environnements difficiles

Dans les domaines industriels tels que le traitement chimique, la protection de l’environnement et l’énergie, le PPS est confronté à des défis extrêmes liés à une forte corrosion, une usure élevée et des températures élevées continues.

• Protection contre la corrosion chimique : utilisée pour fabriquer des corps de pompe, des roues, des garnitures de vannes, des tuyaux, des filtres, etc., manipulant divers milieux corrosifs, avec une durée de vie dépassant de loin les métaux ordinaires.

• Économie d'énergie et protection de l'environnement : dans les systèmes de désulfuration des gaz de combustion (FGD) et les équipements de traitement des eaux usées, des fibres ou des composites PPS sont utilisés pour fabriquer des sacs filtrants résistants aux températures élevées et à la corrosion acide/alcali, formant le média filtrant central pour la technologie de collecte de poussière à manches.

• Instruments de précision : utilisés pour fabriquer des composants de dispositifs médicaux nécessitant une stérilisation répétée à haute température, des engrenages d'instruments précis et des pièces structurelles.

Application habilitante : pas seulement du matériel, mais des solutions intégrées

Les performances exceptionnelles du PPS constituent la base, mais le transformer en pièces fiables pour les clients nécessite une maîtrise technique complète, de la modification des matériaux à la fabrication du moulage.

• L'art de la modification des matériaux : la résine PPS pure est comme le jade brut. Grâce à des techniques de modification telles que le renforcement (ajout de fibre de verre, de fibre de carbone), le durcissement, le remplissage et l'alliage, sa résistance mécanique, sa résistance aux chocs, sa conductivité thermique, sa résistance à l'usure ou sa conductivité peuvent être améliorées de manière directionnelle pour s'adapter à des scénarios d'application spécifiques très différents.

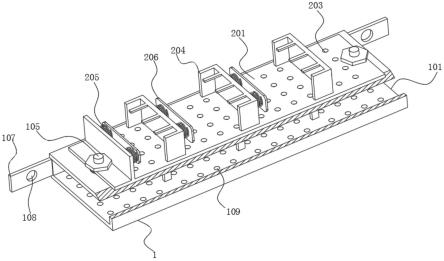

• Le défi du moulage précis : La nature cristalline du PPS lui confère un retrait faible et contrôlable lors du moulage, facilitant ainsi la production de pièces de haute précision. Cependant, son point de fusion élevé et sa faible viscosité à l’état fondu posent des exigences plus élevées en matière de conception de moules et de processus de moulage par injection. Un contrôle professionnel de la température des moules, une conception de porte raisonnable et des exigences strictes en matière de séchage des matériaux sont essentiels pour garantir les performances des pièces et la qualité de la surface.

L’avenir est là : les frontières de l’innovation PPS

Le paysage applicatif de PPS continue de s’étendre. Avec le développement rapide d’industries comme la communication 5G. Les matériaux de l’AIoT et de l’aérospatiale sont confrontés à des demandes de fréquence plus élevée, d’une meilleure résistance aux intempéries et d’une plus grande intégration. Par exemple:

• Communication 5G/6G : le PPS modifié à faible perte diélectrique peut être utilisé pour fabriquer des connecteurs haute fréquence et haute vitesse et des composants d'antenne de station de base.

• Développement durable : la recherche sur les composites PPS biosourcés ou recyclables répond à l'appel mondial en faveur d'une fabrication verte.

• Des performances plus extrêmes : exploration des matériaux composites PPS de nouvelle génération avec une conductivité thermique plus élevée, une usure moindre ou un meilleur blindage électromagnétique grâce à des modifications telles que la nanotechnologie.

D’une certaine manière, l’histoire des applications du PPS est un microcosme de l’industrie moderne qui remet constamment en question les limites de performance et recherche de meilleures solutions. C'est plus qu'un simple polymère chimique froid ; c'est un outil puissant entre les mains des ingénieurs pour réaliser des conceptions et surmonter les goulots d'étranglement techniques. Choisir PPS signifie souvent opter pour une fiabilité plus élevée, une durée de vie plus longue, une meilleure rentabilité globale et la possibilité de garder une longueur d'avance dans la concurrence féroce du marché.